常用灯具散热器设计:铝型材、铝合金压铸件详细解析

2016-10-29 09:53:43

在国内芯片,封装技术尚不成熟的情况下,灯具的系统设计就显得尤为重要,怎样才能使芯片的寿命、出光品质都处于最佳状态,就成了灯具厂商需要考虑的重中之重。

其实影响以上的主要因素就是“热量”,每个芯片都有节点温度,此温度要控制在 85°C 以内,芯片才能保证最佳的工作状态。

那怎样才能保证热量从芯片、铝基板、导热物质到散热器,热量的传递能顺畅、高效的传送到周围的环境中。

除了每一环节的结构要经过工程师精心的设计之外,每一环节的取材,工艺处理都要经 过仔细的斟酌,试验,以达到最佳的工作状态。

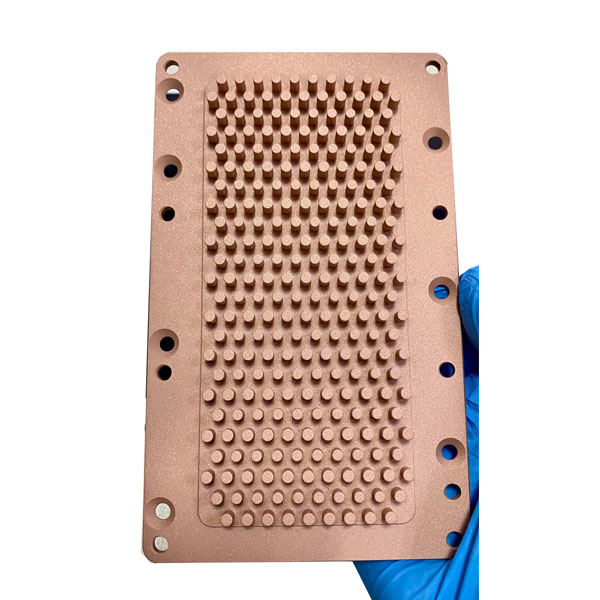

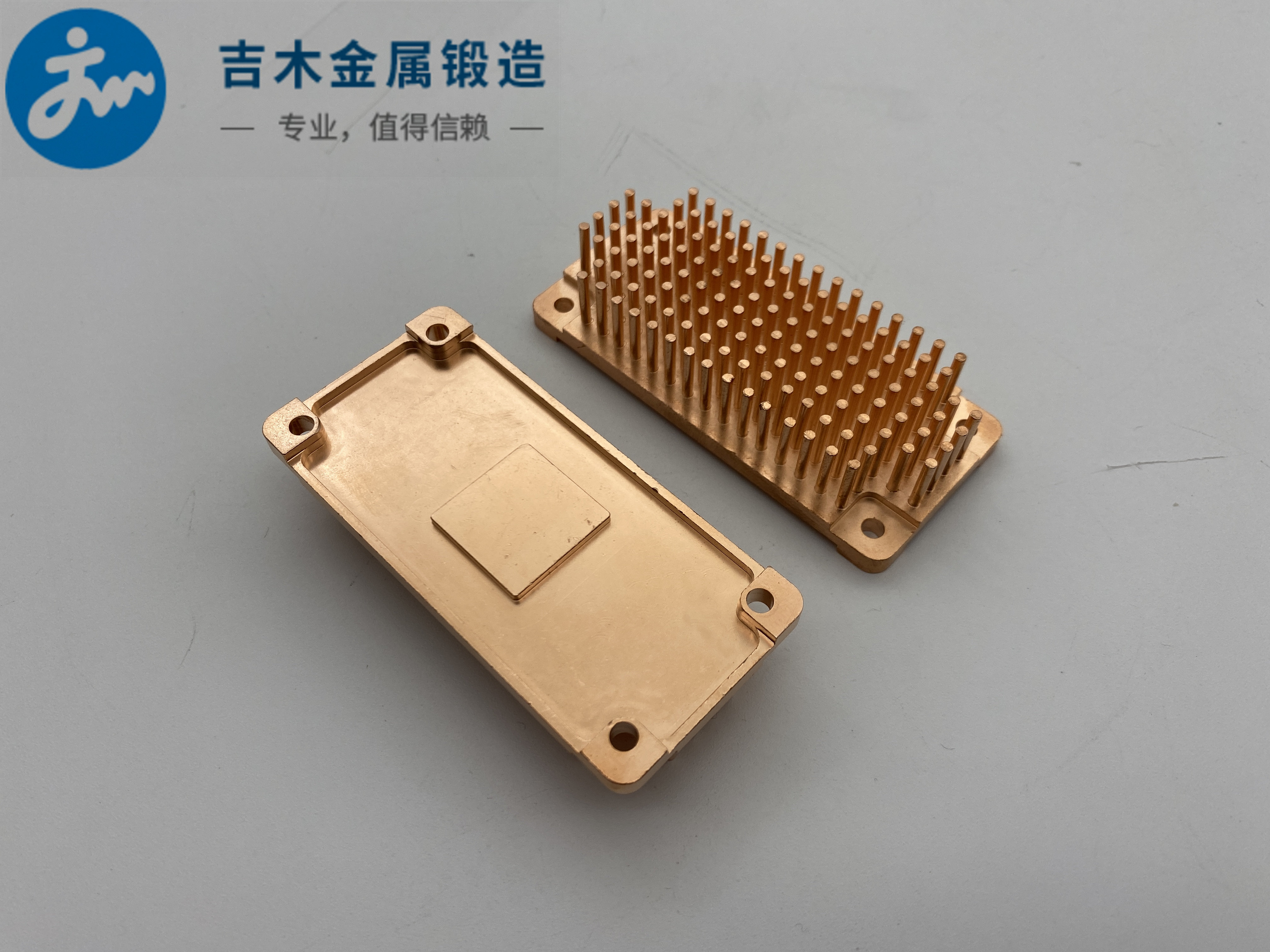

为大家着重介绍常用的灯具散热器设计。

目前市面上常用的散热器设计有铝型材和铝合金压铸件。

常见的铝型材如下:

铝型材散热器1

铝型材灯管散热器

铝型材的特点:

1、抗腐蚀性——铝型材的密度只有 2.7g/cm3,约为钢、铜或黄铜的密度(分别为 7.83g/ cm3,8.93g/ cm3)的 1/3。在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中, 铝能显示优良的抗腐蚀性。

2、电导率——铝型材由于它的优良电导率而常被选用。在重量相等的基础上,铝的电导率近于铜的两倍。

3、热导量率—— 铝合金的热导量率大约是铜的 50-60%,这对制造热交换器、蒸发器、加热电器、炊事

用具,以及汽车的缸盖与散热器皆为有利。

4、非铁磁性——铝型材是非铁磁性的,这对电气工业和电子工业而言是一重要特性。铝型材是不能自燃的,这对涉及装卸或接触易燃易爆材料的应用来说是重要的。

5、可机加工性——铝型材的可机加工性是优良的。在各种变形铝合金和铸造铝合金中,以及在这些合金产出后具有的各种状态中,机加工特性的变化相当大,这就需要特殊的机床或技术。

6、可成形性——特定的拉伸强度、屈服强度、可延展性和相应的加工硬化率支配着允许变形量的变化。

7、回收性——铝具有极高的回收性,再生铝的特性与原生铝几乎没有区别。

铝型材的这些特质,均为其可作为散热器的重要原因。

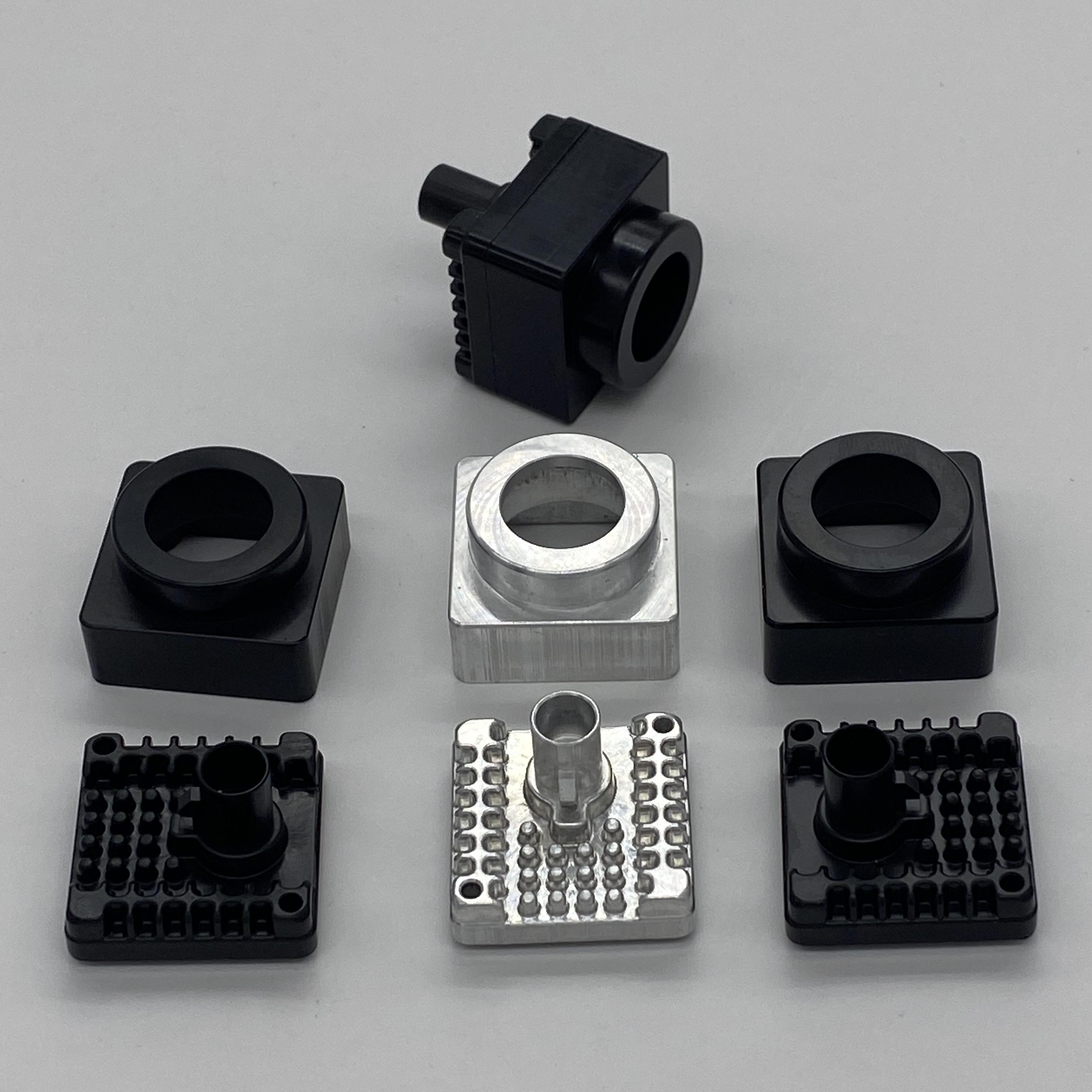

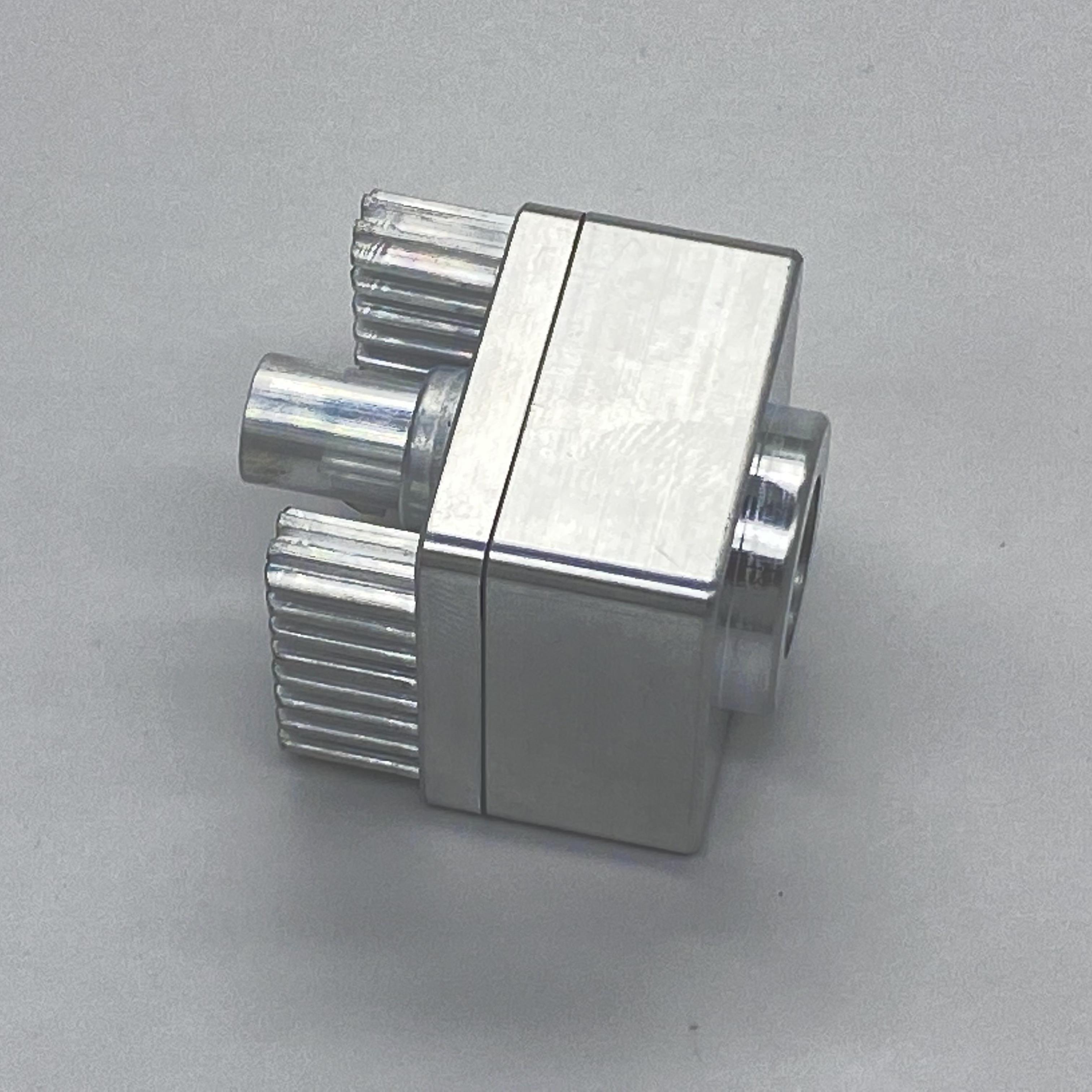

常见的铝合金压铸件如下:

铝合金压铸件图片铝合金压铸件

铝合金的可压铸性:

一、用于压铸的铝合金较多,每种铝合金的压铸性能不同,合理的压铸铝合金应具有以下条件:

1、熔点低——减少与模具之温度差。

2、流动性好——提高压铸时之充填能力。

3、热膨胀系数小——减少收缩。

4、高温脆性要低——避免高温破裂。

5、和模具之亲合力要低——避免粘模,铁含量不可太高。

6、熔液氧化性小——熔液若是容易氧化的话,将减低流动性。

7、铸造应力小——避免产生变形,影响强度。

二、压铸铝合金中元素的作用:

1、硅(Si):

主要改善压铸铝合金的流动性,在共晶点(12.5%)时,铝合金的流运性最好。铝合金 中硅的含量高则流动性能好,但最高为 12.5%,同时硅的含量高则缩水小,但硅的含量越高 则铝合金越脆,切削更难。

加工铝合金韧性好、易加工、易氧化而压铸铝合金加工性能差、不易氧化的主要原因是硅的作用。

2、铜(Cu):

主要用于增强铝合金的机械强度及抗腐蚀性。铝合金中铜的增加会降低压铸性能,但对坩锅腐蚀性会降低。

3、镁(Mg):

主要用于增加抗拉强度、硬度、耐腐蚀性,可提高阳极氧化皮膜性能,但镁的增加会增 大热裂性及降低压铸性能。

4、铁(Fe):

铁最主要的作用是减少粘模,为了易于出模,合金中最好含有 0.8-1.0%的铁。但铁的含 量过高会产生硬质点,导致加工时刀具的磨损及崩刀。

铝型材是标准件,我们在设计其作为散热器时,最主要是根据空气热动力学原理。

散热器空气动力原理设计

而铝合金压铸设计散热器时,除了考虑空气动力学原理外,还应考虑散热面积是否足够。 而增大散热面积可通过把散热片做薄做高来实现。另因压铸成型技术,可以整体设计灯具的 结构。

灯具整体材质一样,在同一介质中,热量的传递更加高效。灯具的寿命和出光品质也可在铝合金压铸结构散热器流行的技术原因。

其实影响以上的主要因素就是“热量”,每个芯片都有节点温度,此温度要控制在 85°C 以内,芯片才能保证最佳的工作状态。

那怎样才能保证热量从芯片、铝基板、导热物质到散热器,热量的传递能顺畅、高效的传送到周围的环境中。

除了每一环节的结构要经过工程师精心的设计之外,每一环节的取材,工艺处理都要经 过仔细的斟酌,试验,以达到最佳的工作状态。

为大家着重介绍常用的灯具散热器设计。

目前市面上常用的散热器设计有铝型材和铝合金压铸件。

常见的铝型材如下:

铝型材散热器1

铝型材灯管散热器

铝型材的特点:

1、抗腐蚀性——铝型材的密度只有 2.7g/cm3,约为钢、铜或黄铜的密度(分别为 7.83g/ cm3,8.93g/ cm3)的 1/3。在大多数环境条件下,包括在空气、水(或盐水)、石油化学和很多化学体系中, 铝能显示优良的抗腐蚀性。

2、电导率——铝型材由于它的优良电导率而常被选用。在重量相等的基础上,铝的电导率近于铜的两倍。

3、热导量率—— 铝合金的热导量率大约是铜的 50-60%,这对制造热交换器、蒸发器、加热电器、炊事

用具,以及汽车的缸盖与散热器皆为有利。

4、非铁磁性——铝型材是非铁磁性的,这对电气工业和电子工业而言是一重要特性。铝型材是不能自燃的,这对涉及装卸或接触易燃易爆材料的应用来说是重要的。

5、可机加工性——铝型材的可机加工性是优良的。在各种变形铝合金和铸造铝合金中,以及在这些合金产出后具有的各种状态中,机加工特性的变化相当大,这就需要特殊的机床或技术。

6、可成形性——特定的拉伸强度、屈服强度、可延展性和相应的加工硬化率支配着允许变形量的变化。

7、回收性——铝具有极高的回收性,再生铝的特性与原生铝几乎没有区别。

铝型材的这些特质,均为其可作为散热器的重要原因。

常见的铝合金压铸件如下:

铝合金压铸件图片铝合金压铸件

铝合金的可压铸性:

一、用于压铸的铝合金较多,每种铝合金的压铸性能不同,合理的压铸铝合金应具有以下条件:

1、熔点低——减少与模具之温度差。

2、流动性好——提高压铸时之充填能力。

3、热膨胀系数小——减少收缩。

4、高温脆性要低——避免高温破裂。

5、和模具之亲合力要低——避免粘模,铁含量不可太高。

6、熔液氧化性小——熔液若是容易氧化的话,将减低流动性。

7、铸造应力小——避免产生变形,影响强度。

二、压铸铝合金中元素的作用:

1、硅(Si):

主要改善压铸铝合金的流动性,在共晶点(12.5%)时,铝合金的流运性最好。铝合金 中硅的含量高则流动性能好,但最高为 12.5%,同时硅的含量高则缩水小,但硅的含量越高 则铝合金越脆,切削更难。

加工铝合金韧性好、易加工、易氧化而压铸铝合金加工性能差、不易氧化的主要原因是硅的作用。

2、铜(Cu):

主要用于增强铝合金的机械强度及抗腐蚀性。铝合金中铜的增加会降低压铸性能,但对坩锅腐蚀性会降低。

3、镁(Mg):

主要用于增加抗拉强度、硬度、耐腐蚀性,可提高阳极氧化皮膜性能,但镁的增加会增 大热裂性及降低压铸性能。

4、铁(Fe):

铁最主要的作用是减少粘模,为了易于出模,合金中最好含有 0.8-1.0%的铁。但铁的含 量过高会产生硬质点,导致加工时刀具的磨损及崩刀。

铝型材是标准件,我们在设计其作为散热器时,最主要是根据空气热动力学原理。

散热器空气动力原理设计

而铝合金压铸设计散热器时,除了考虑空气动力学原理外,还应考虑散热面积是否足够。 而增大散热面积可通过把散热片做薄做高来实现。另因压铸成型技术,可以整体设计灯具的 结构。

灯具整体材质一样,在同一介质中,热量的传递更加高效。灯具的寿命和出光品质也可在铝合金压铸结构散热器流行的技术原因。

TOP

TOP WINDOWS

WINDOWS