关于LED灯具导热与散热设计材料优缺点

2016-10-29 09:24:23

导热部份:

线路基板、填缝材料、外壳材料

散热部份:

外壳设计、表面设计、表面材料

接下来,小编整理了关于这些材料优缺点,欢迎您加入来探讨。

导热部分

线路基板

玻璃纤维板

优点:

成本低廉,制作容易

无需考虑绝缘层特性

缺点:

不适用散热片带电极之LED设计

需将穿孔填锡,增加制程工序

需加厚铜箔层以增加热传导效率

铝基板

优点:

一般接受度高

硬度较FR4高,与散热外壳热传导性较佳

电气绝缘性高于玻璃纤维板

缺点:

价格较FR4高

较无法在基板上置放其他电子组件

绝缘层热导特性不易掌握

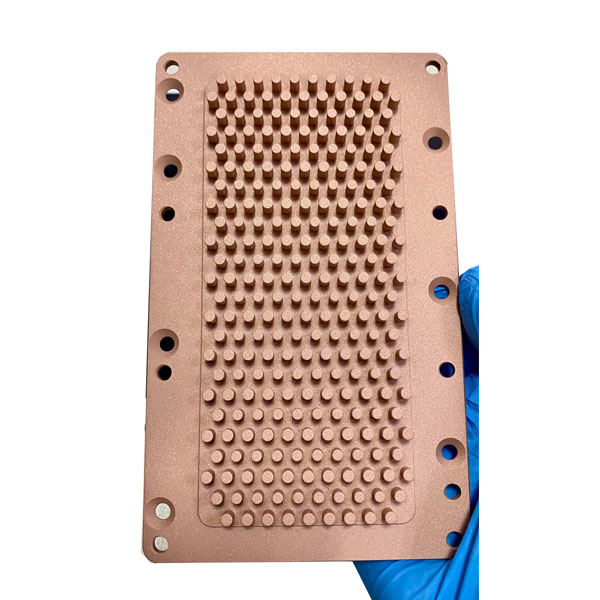

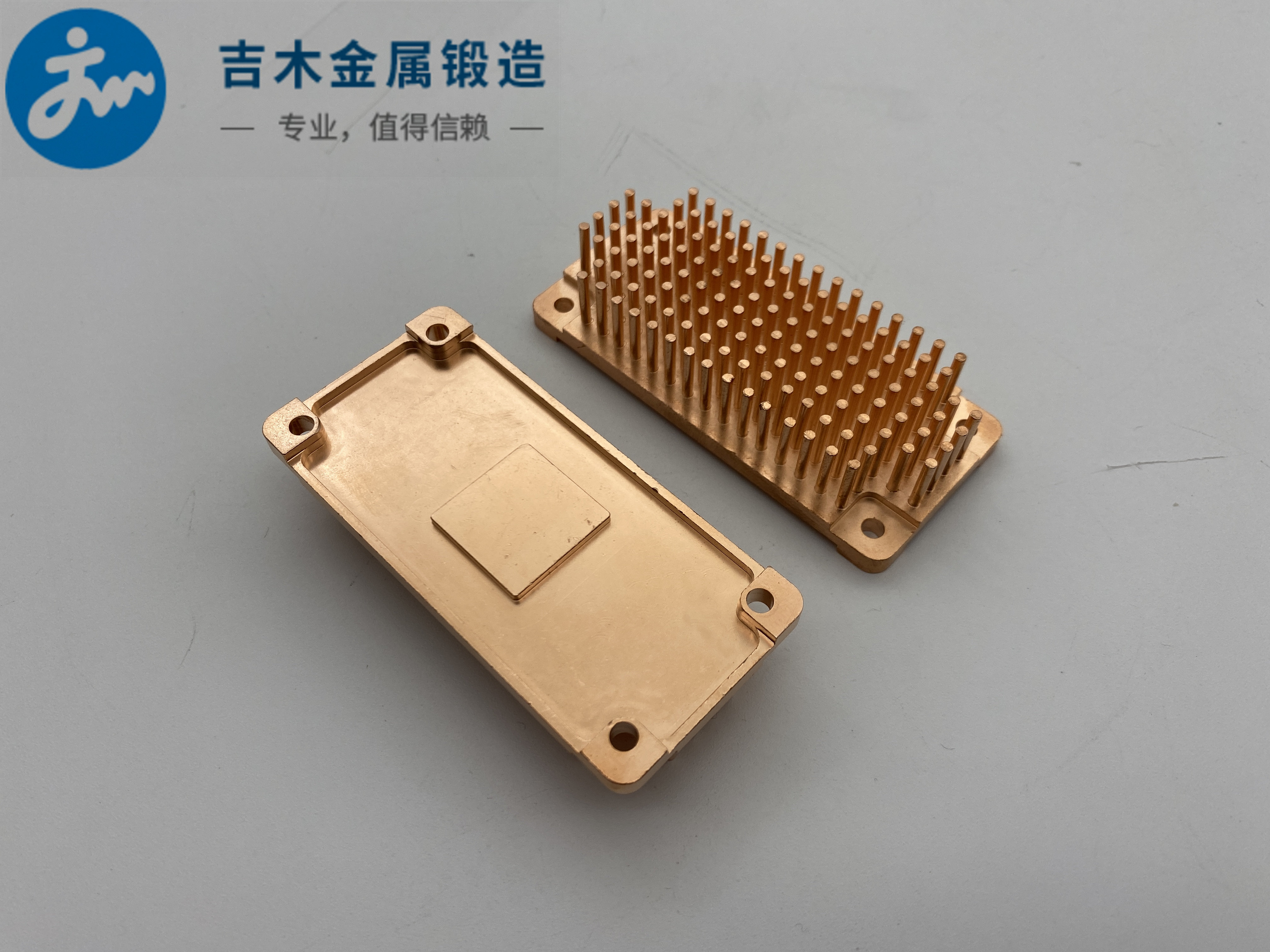

铜基板

优点:

热导特性远高于铝基板

比热值低,较易拉升传导温度

具有铝基板相同优点

缺点:

成本高,一般设计无法适用

具有铝基板相同缺点

共金板

优点:

传导中心无阻绝,热导效率佳

可适用于大功率多晶LED之基板应用

缺点:

不适用散热片带电极之LED应用成本过高

不适用于1~5W功率之应用

开模成本高

复合材料板

优点:

热导系数最高,可达500W/mK

斥热性高,不留热能于本体

缺点:

生产制造不易,加工程序困难

材料稳定性差,有长时间使用之疑虑

成本过高,难以商业化量产

填缝材料

导热膏

优点:

成本低廉,使用容易

无特定加工工艺

缺点:

不易均匀涂布,易形成气泡

产品长时间稳定性不佳,易固化,且固化

后形成热阻隔

加工时易造成污染其他部件,增加成本

硅胶垫

优点:

长时间耐温性能佳,可耐温

125~200°C

温度越高,热传导性越佳

具弹性特质,不易形成气泡

缺点:

成本高,增加产品成本

厚度较高,一般在0.3mm以上

热相变硅胶垫

热相变硅胶垫

优点:

具有一般硅胶垫的产品优势

在高温时硅胶会软化以增加填缝效果及

增加热导效率

缺点:

不易后制加工,且无法二次使用

成本较高,增加产品成本

外壳材料

铝材-挤型(拉升)

优点:

热导系数高,传热速度快

模具成本低,且长度可任意切割

加工制作容易

缺点:

硬度/钢性较不足

外观较无变化,美学设计不易

鳍片散热,较易造成灰尘堆积

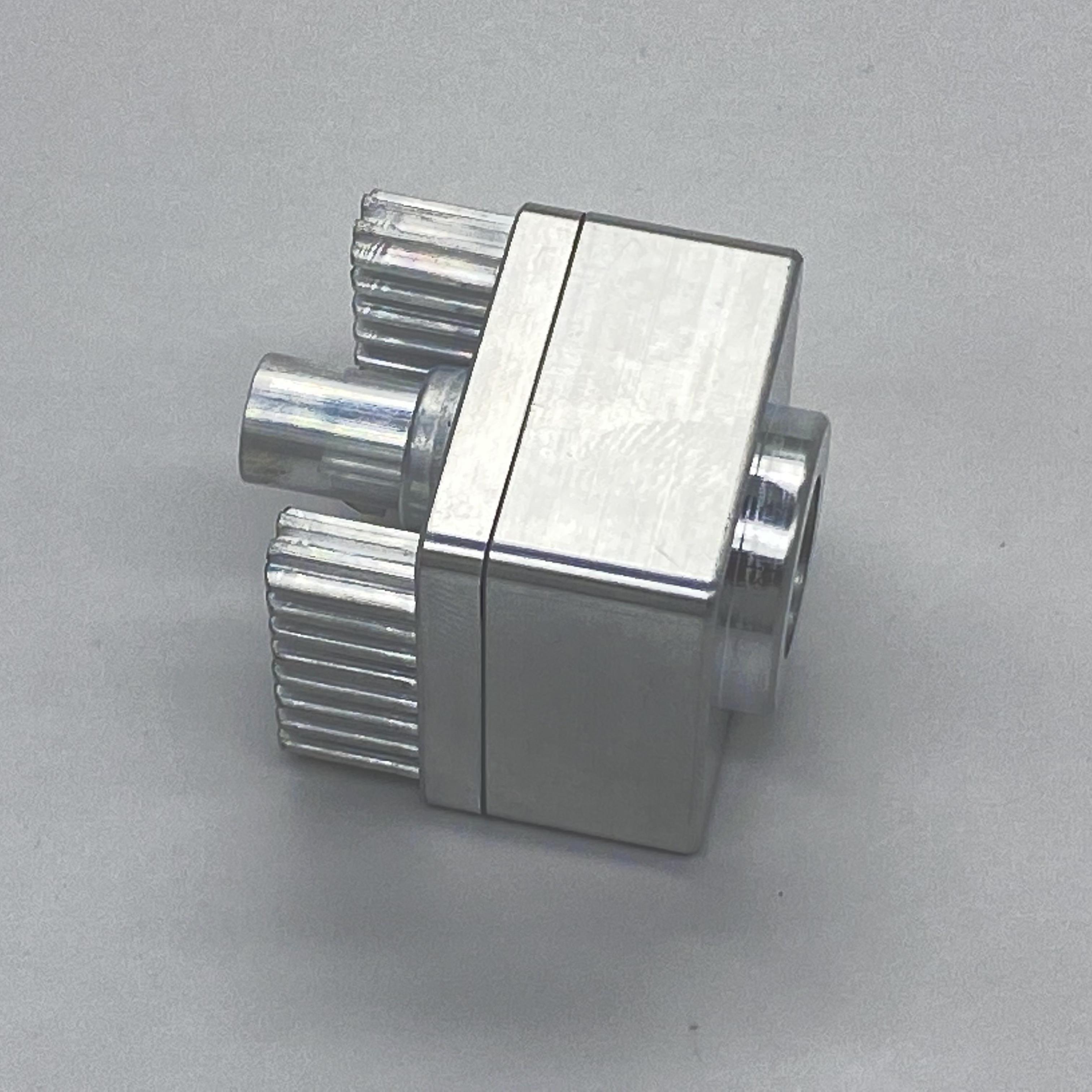

铝材-压铸

优点:

外型可任意变化,美化外观

可大量快速生产

缺点:

模具设计开发成本高

开发时间长,不易修改设计

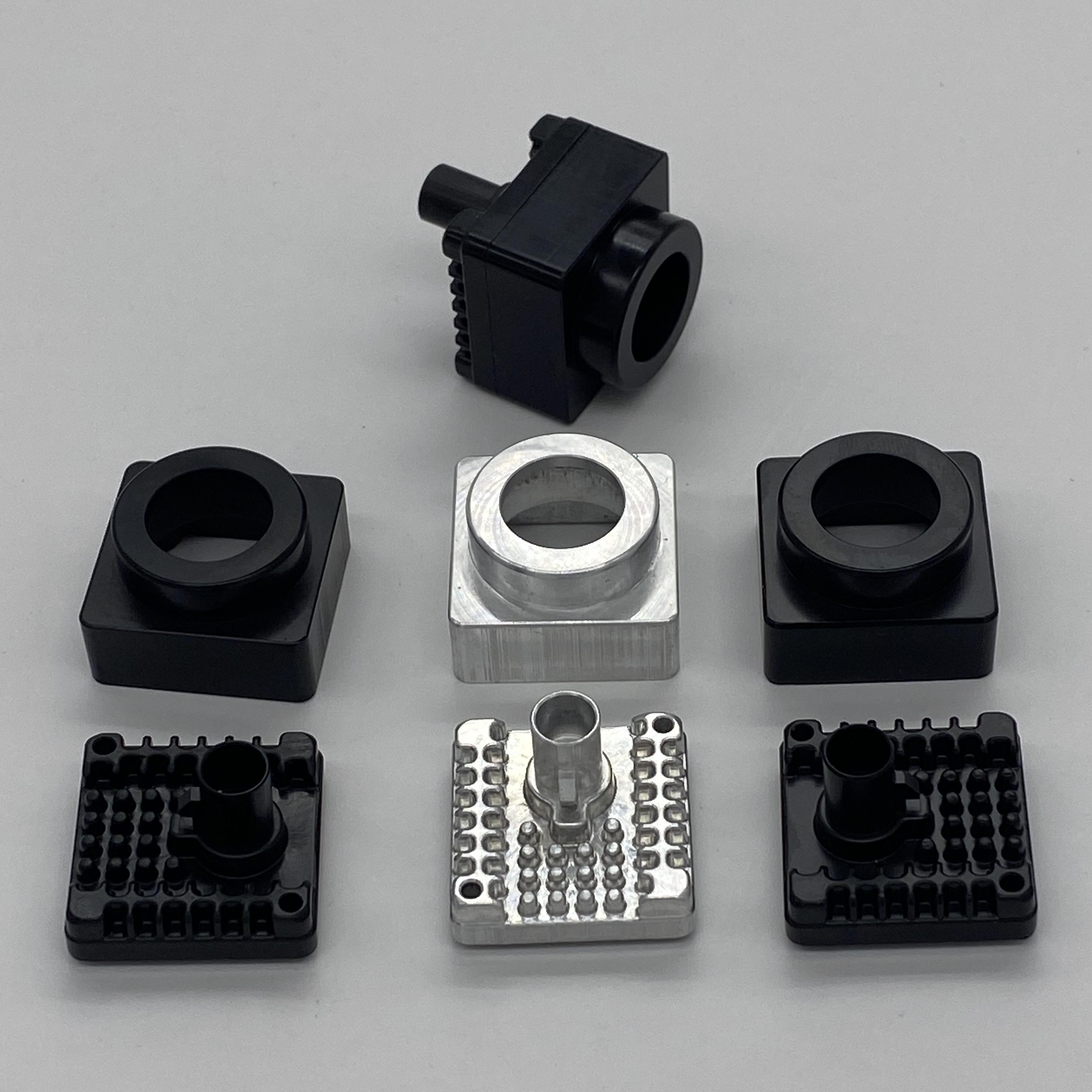

导热塑料

优点:

绝缘性能高

重量轻

容易大量生产

缺点:

需开发成型模具,成本高,时间长

导热能力差,整灯系统热阻高,不利LED寿命

塑铝复合材

优点:

可相对降低系统热阻,增加LED光源寿命,且不降低绝缘性

缺点:

生产工艺复杂,增加生产成本

增加产品重量

散热部分

外壳设计

鳍片设计可增加有效散热面积;

注意鳍片高度与鳍片间隔之比例;

注意鳍片高度与鳍片厚度之比例;

注意鳍片基部与末端之宽度需不同。

表面设计

可将表面粗糙化以增加表面积;

可增加柱状体之侧面鳍片以增加有效表面积。

表面材料

可选择阳极氧化处理,需注意其适用温度;

可选择高热交换效率材料喷涂;

避免镜面烤漆处理。

线路基板、填缝材料、外壳材料

散热部份:

外壳设计、表面设计、表面材料

接下来,小编整理了关于这些材料优缺点,欢迎您加入来探讨。

导热部分

线路基板

玻璃纤维板

优点:

成本低廉,制作容易

无需考虑绝缘层特性

缺点:

不适用散热片带电极之LED设计

需将穿孔填锡,增加制程工序

需加厚铜箔层以增加热传导效率

铝基板

优点:

一般接受度高

硬度较FR4高,与散热外壳热传导性较佳

电气绝缘性高于玻璃纤维板

缺点:

价格较FR4高

较无法在基板上置放其他电子组件

绝缘层热导特性不易掌握

铜基板

优点:

热导特性远高于铝基板

比热值低,较易拉升传导温度

具有铝基板相同优点

缺点:

成本高,一般设计无法适用

具有铝基板相同缺点

共金板

优点:

传导中心无阻绝,热导效率佳

可适用于大功率多晶LED之基板应用

缺点:

不适用散热片带电极之LED应用成本过高

不适用于1~5W功率之应用

开模成本高

复合材料板

优点:

热导系数最高,可达500W/mK

斥热性高,不留热能于本体

缺点:

生产制造不易,加工程序困难

材料稳定性差,有长时间使用之疑虑

成本过高,难以商业化量产

填缝材料

导热膏

优点:

成本低廉,使用容易

无特定加工工艺

缺点:

不易均匀涂布,易形成气泡

产品长时间稳定性不佳,易固化,且固化

后形成热阻隔

加工时易造成污染其他部件,增加成本

硅胶垫

优点:

长时间耐温性能佳,可耐温

125~200°C

温度越高,热传导性越佳

具弹性特质,不易形成气泡

缺点:

成本高,增加产品成本

厚度较高,一般在0.3mm以上

热相变硅胶垫

热相变硅胶垫

优点:

具有一般硅胶垫的产品优势

在高温时硅胶会软化以增加填缝效果及

增加热导效率

缺点:

不易后制加工,且无法二次使用

成本较高,增加产品成本

外壳材料

铝材-挤型(拉升)

优点:

热导系数高,传热速度快

模具成本低,且长度可任意切割

加工制作容易

缺点:

硬度/钢性较不足

外观较无变化,美学设计不易

鳍片散热,较易造成灰尘堆积

铝材-压铸

优点:

外型可任意变化,美化外观

可大量快速生产

缺点:

模具设计开发成本高

开发时间长,不易修改设计

导热塑料

优点:

绝缘性能高

重量轻

容易大量生产

缺点:

需开发成型模具,成本高,时间长

导热能力差,整灯系统热阻高,不利LED寿命

塑铝复合材

优点:

可相对降低系统热阻,增加LED光源寿命,且不降低绝缘性

缺点:

生产工艺复杂,增加生产成本

增加产品重量

散热部分

外壳设计

鳍片设计可增加有效散热面积;

注意鳍片高度与鳍片间隔之比例;

注意鳍片高度与鳍片厚度之比例;

注意鳍片基部与末端之宽度需不同。

表面设计

可将表面粗糙化以增加表面积;

可增加柱状体之侧面鳍片以增加有效表面积。

表面材料

可选择阳极氧化处理,需注意其适用温度;

可选择高热交换效率材料喷涂;

避免镜面烤漆处理。

TOP

TOP WINDOWS

WINDOWS